高炉炼铁降本重点是提高煤燃烧,选用合理的煤粉喷枪很重要

高炉炼铁降本,重在降燃料比,选用合理的煤粉喷枪很重要

低碳炼铁、节能降耗和降低成本都要求降低燃料比。低燃料比是当前高炉炼铁发展的必然趋势,也是长远的目标。实践证明,高产与降低燃料比之间存在矛盾。在当前钢铁产能过剩和利润微薄甚至亏损的情况下,不管是管理、生产、操作还是设计,都应该用新的尺度来衡量所有技术措施的合理性。

低燃料比是高炉炼铁的必然趋势

当前产能过剩,资源短缺,污染严重,降低燃料比是降低消耗的基础,是降低成本的根本。国内的实践证明,在不同条件下存在对应合适的强化程度。冶炼强度过高会导致燃料比的升高,已经成为共识。

《高炉炼铁工艺设计规范》曾经提出“以精料为基础,高效、优质、低耗、长寿、环保的炼铁技术方针”(“十字”方针)。现在看来,这也是符合当前节约燃料、节能、降低排放要求的。关于“高效”的解释,不应只是高产,更重要的是高效利用资源、高效利用能源,当然也包括高效利用设备等。在“高效”利用设备中,应该包括高利用系数、高作业率、长寿、高炉长期高效稳定运行的持续时间等。

图为正在探讨煤粉喷枪改造的操作现场

低燃料比要求管理者转变思想

钢铁企业的管理层应该转变管理思想,明确降低燃料比是降低成本的首选措施,把降低燃料比放在公司经营和节能减排的重要位置。

建议在中国钢铁工业协会的领导下,成立共同研究降低燃料比的措施的专门组织。协会应该对2003年颁布的《中国钢铁工业生产统计指标体系》中炼铁生产统计指标进行梳理。废除那些鼓励过分强化冶炼,阻碍节约资源、能源和降低燃料比的指标,如综合焦比、折算焦比、折算综合焦比、冶炼强度、综合冶炼强度、焦炭冶炼强度等,特别要废除那些给虚假信息创造口实的指标和折算系数(仅折合干焦系数就达11个之多);补充那些对节能降耗有利的评价指标,如炉腹煤气量指数等。

炼铁厂的管理层要了解高炉高产与降低燃料比存在矛盾,不能为追求高产、追求高指标,而置燃料比于不顾。

低燃料比对高炉生产提出更高要求

精料是基础。近20年来,我国高炉提高利用系数和降低燃料比方面有巨大成绩,这与我国精料技术的提高、铁矿石入炉品位的提高、加强原燃料的处理、减少原燃料质量波动、提高原燃料的强度等密不可分。

冶炼强度与燃料比的规律。炼铁工作者要清楚冶炼强度与燃料比的关系,进行科学炼铁。

随着我国对钢铁需求的变化,高炉炼铁技术方针也随之改变。虽然如此,有许多炼铁工作者针对不同高炉统计得到,冶炼强度与焦比的“U”字形曲线,即冶炼强度存在一个合适的范围;当冶炼强度提高到一定程度以后,焦比将升高。可是由于过去钢铁的匮乏,高炉往往在焦比的高区间内操作;而当今产能过剩,高炉应该转变到低燃料比的区间操作,见右图所示。

随着原燃料质量、高炉装备水平和冶炼技术的提高,如采用高压操作和富氧鼓风等技术以后,利用系数大幅度提高。可是煤气在炉内的实际流速和吨铁煤气的容积受到更多因素的影响,更不可能确定合适的冶炼强度的数值。实践证明,冶炼强度这个指标无法评价高炉强化程度的合理性。

研究者们搜集了近10座高炉的生产数据,发现冶炼强度具有以下新特征:一是冶炼强度与燃料比,总体上存在“U”字形的关系;二是大多数高炉处于“U”字形的过度强化段,找不到谷底;三是有的数据分散找不出规律;四是一贯采用国外的操作理念,重视降低燃料比的高炉,如宝钢高炉采取控制最大炉腹煤气量,即使强化冶炼燃料比也没有变化。

研究者们虽然进行了大量研究,但始终没有找到规范冶炼强度的尺度。这就导致近年来盲目强化冶炼强度,单纯拼设备,不求实效,屡有以高利用系数图虚名的现象。

新方法的高炉强化限度。为了解决几十年来在合理强化问题上的争论,研究者提出使用炉腹煤气量指数来控制强度,避免冶炼强度过高导致燃料比升高的弊病。现在已经有一批高炉的实践证明,炉腹煤气量指数也可以理解为煤气流速存在一定的上限值和合理区间。在生产条件和操作优良高炉的炉腹煤气量指数在58m/min~66m/min,以不超过66m/min为宜,并非越高越好。国内外指标优秀的大中型高炉的炉腹煤气量指数几乎都控制在58m/min~66m/min。

落实低燃料比操作必须创造条件

长期以来,高冶炼强度的理念已经渗透到高炉管理、生产和设计的方方面面。为了具体落实“十字”方针和低燃料比操作的要求,必须克服阻力才能为降低燃料比创造条件。

寻求适宜的炉腹煤气量范围。降低燃料比对炉腹煤气量的影响表现为以下情形:由于燃料比的下降,矿石负荷提高,料柱透气性下降、阻力系数提高,影响炉腹煤气量。为了提高炉顶煤气的利用率,改进装料制度使炉料分布合理化,势必增加煤气流动阻力,降低炉腹煤气量。延长煤气在炉内的停留时间,增加煤气与矿石的接触机率,特别是增加在间接还原区域的停留时间,必须降低炉腹煤气量。提高喷煤比和强化冶炼都需要焦炭的质量作支撑,适当降低强化程度对提高煤比有利。在原燃料质量下降、高炉失常和事故增多的情况下,更要创造条件把高炉顺行和降低燃料比放在首位,应当适当调低年平均容积利用系数。

在当前产能过剩的情况下,高炉高强度冶炼、高产不符合调控的需要,正是适当调整高炉的利用系数和探索降低燃料比操作的时机,其中也包括研究低燃料比时的合适炉腹煤气量指数范围。为了定量、细化落实以降低燃料比和焦比为中心,保证炉顶煤气的利用率达到48%~52%,估计与之配合的炉腹煤气量指数在54m/min~62m/min、炉缸面积利用系数在54t/(m2·d)~68t/(m2·d)范围内较合适,大型高炉趋于高值。

坚持以精料为基础的方针。钢铁产能的扩大,对资源的需求增加,原料质量下降是全球的普遍现象,在这种情况下更要坚持精料方针。渣量对高炉产量和燃料比有重大的影响,简言之,多炼渣就少炼铁。应提高铁矿石的选矿技术,推行“粗粮细作”,为高炉提供冶金性能优良的原料。

以降低燃料比为中心来鉴别装料制度的合理性。我国高炉布料大都用于解决高冶炼强度的顺行问题。在新形势下应该研究提高煤气利用率、降低燃料比的装料制度。

降低燃料比、减少吨铁炉腹煤气量必须采取提高煤气利用率的措施。应该改变以降低透气阻力系数、增加煤气通过量为目的的布料方式。采用合理的装料制度,改变发展边缘或中心过吹的装料制度。

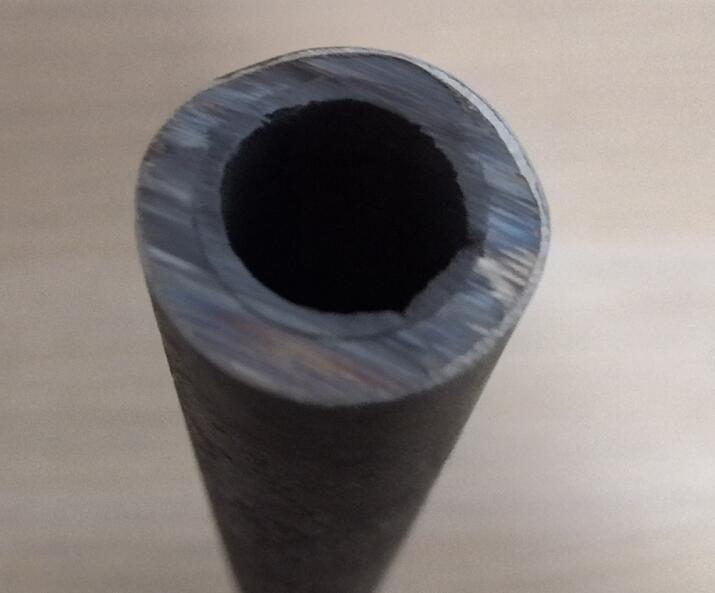

图为煤粉喷枪可以选用高温合金310S材质制作枪头

关于是否应用中心加焦,各高炉应根据各自的需要确定。不过目前有两种中心加焦方式,即正常的中心加焦和“中心过吹”型的所谓中心加焦,应加以区分。

正常的中心加焦的特点是:在高炉中心加入少量焦炭(焦批重量的0.5%~5%)来减少高炉中心狭小范围内的矿焦比;形成稳定的倒V形软熔带;仅仅是在中心狭小区域内流过较多的CO煤气不影响煤气的利用率;抑制了溶损反应,减轻焦炭高温劣化,以改善死料堆的透气性和透液性。

为了提高冶炼强度,部分高炉滥用了中心加焦,是“中心过吹”型的所谓中心加焦。其特点是:中心加入大量的焦炭,在高炉中心形成大面积的低矿焦比;形成穹顶开了大天窗的倒U形的软熔带,压缩了间接还原区域;大量富集CO的煤气没有通过矿石层就从炉顶逸出,导致煤气利用率的恶化。

其后果是:压缩了煤气在间接还原区域的停留时间,煤气与炉料不能接触,煤气利用率下降;燃料比升高;软熔带根部肥大、过低,直接还原度升高;由于中心高温区碳素溶损反应区域的扩大,以及中心失去了矿石熔化使料柱活跃和炉料运动的动力,高炉中心焦炭柱在高温作用下长期呆滞、劣化,势必造成死料堆扩大、炉缸堆积;压缩了下部软熔带与死料堆之间的距离,限制了通过的煤气量,因此并不一定能够保证炉况顺行;高炉边缘的O/C很高,而煤气通过量不足,高炉下部有大量未充分还原的炉料可能直接进入炉缸,会影响高炉炉缸的寿命。

在区分两种中心加焦方式以后,应进行必要的试验、研究,才能正确使用中心加焦并达到预期的目的。

适宜的操作炉型。我国一般都认为矮胖的高炉内型有利于高炉的强化。

对于高炉矮胖内型也要分为两种情况:一种是改变早期瘦长内型对顺行的影响,以及形成操作内型时,炉腰直径扩大使高炉的高径比下降;另一种则认为高炉炉身热交换存在空区而砍掉3m的超矮胖高炉。

解放几十年来,我国高炉逐渐矮胖,已经满足煤气分布、顺行的需要。可是又受到不断提高容积利用系数的影响,宁愿扩大炉缸,而不愿扩大炉容。中小型高炉已经有过分扩大炉缸直径的趋势。

合理矮胖炉型。近年来采用薄壁高炉,其内型逐渐趋向于厚壁高炉的合理操作内型。由于厚壁高炉在形成操作内型时高炉高度、炉缸直径和炉喉直径不变,炉腹上部、炉腰和炉身下部的内衬被侵蚀,高炉Hu/D缩小,相应地Vu/A会增大。而Vu/A的增大往往被忽视。

超矮胖高炉。经实践证明,为了提高利用系数和冶炼强度,将炉身砍掉3m的超矮胖高炉,使燃料比约升高30kg/t~50kg/t。这是由于在高炉炉内,间接还原是在小于1200℃的炉身区域进行的,盲目地把炉身去掉一截,压缩了间接还原的区域,影响了煤气的利用率,阻碍炉身效率的提高,使得燃料比上升。

超矮胖高炉使冶炼强度与燃料比的矛盾更为突出。随着冶炼强度的升高,燃料比迅速上升。过去高炉内型服务于高强度冶炼,应转变到为降低燃料比出力。从低燃料比的角度考量,超矮胖高炉是不适合的。

以降低燃料比为中心,应适当提高有效容积与炉缸面积Vu/A之值、增加间接还原区域的容积,以及控制高炉的矮胖程度,这些方面也是值得研究的课题。

图为高炉煤粉喷枪

总之,降低燃料比和其他能源消耗能够实实在在地降低成本。这是当前高炉生产应该提倡的

北京耐默公司专业生产各种煤粉喷枪,愿为广大钢铁企业提高燃烧比,降低生产成本

- 上一篇:7月10日沙钢七月份高炉产线检修更换喷枪 2014/7/10

- 下一篇:几种耐磨材料在不同工况下的应用选择 2012/12/16